Fabio Henrique Santos David1

Matheus Castanheira Paes1

Lucas Miranda da Silva1

Leandro Nunes da Silva1

Ubirajara Domingos de Castro2

.

Resumo: Os aços são ligas de ferro muito importantes na engenharia de materiais e apresentam pequenas quantidades de carbono, podendo atingir até 2,11%. Em temperaturas mais baixas, tem-se no aço uma mistura heterogênea, uma vez que uma pequena parte do carbono se encontra em solução na ferrita e o restante, a maior parte, se encontra arranjado com o ferro na forma de cementita (Fe3C). Assim, no campo de estabilidade da austenita, todo o carbono presente no aço se encontra em solução sólida. Aços hipoeutetóides quando resfriados lentamente no forno apresentam uma microestrutura de perlita grossa e ferrita primária ou pró-eutetóide. Com um ligeiro aumento da taxa de resfriamento, como no resfriamento ao ar, ocorrem outras transformações significativas que vão desde a mudança do ponto eutetóide (temperatura e composição) para valores mais baixos do que no equilíbrio, até a obtenção de uma perlita mais fina. Este trabalho busca analisar a formação da perlita bem como a sua morfologia em função da taxa de resfriamento.

Palavras-chave: Aço hipoeutetóide. Ferrita primária. Perlita. Taxa de resfriamento. Recozimento. Normalização. Propriedades mecânicas.

Abstract: The steels are iron alloys very important in materials engineering and exhibit small amounts of carbon, reaching up to 2.11% (by weight). At lower temperatures, the steel must be a heterogeneous mixture, since a small part of the carbon is in solution in the ferrite and the remain, the most part, is arranged with iron in the form of cementite (Fe3C). Thus, in the stability of the austenite field all the carbon in the steel is in solid solution. Hipoeutectoid steels when cooled slowly in the oven have a microstructure of pearlite and primary thick ferrite or pro eutectoid. With a slight increase in the cooling rate, as in air-cooling, other significant changes occur ranging from changing in eutectoid point (temperature and composition) to values lower than in equilibrium, until the obtaining of a finer pearlite. This paper seeks to analyze the formation of pearlite and its morphology as a function of cooling rate.

Keywords: Hipoeutectoid steel. Primary ferrite. Perlite. Cooling rate. Annealing. Normalizatio. Mechanical properties.

INTRODUÇÃO

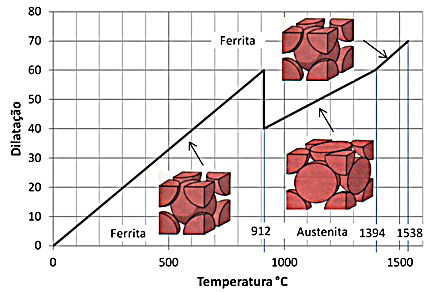

O ferro é um elemento de grande utilização na produção de ligas para aplicação na engenharia. A importância das ligas a base de ferro no estudo dos materiais se deve à sua alotropia, que se caracteriza pela capacidade que alguns elementos apresentam de possuir mais de um arranjo atômico em função da temperatura e/ou pressão. Desta forma, o ferro apresenta um arranjo de átomos cúbico de corpo centrado (CCC) em temperaturas que variam até 912°C, denominado ferrita alfa (Feα). No intervalo de temperaturas situado entre 912°C e 1394°C, o arranjo mais estável para os átomos de ferro é o cúbico de face centrada (CFC). Esta forma é denominada austenita ou ferro gama (Feγ). Acima desta temperatura até 1394°C, os átomos voltam a se arranjarem na forma cúbica de corpo centrado (CCC), conhecida como ferrita delta (Feδ) e permanecem neste arranjo até a fusão do metal que se dá a uma temperatura de aproximadamente 1538°C. A figura 1 ilustra esta alotropia do ferro.

Figura 1 – Alotropia do ferro puro em função da temperatura

Referência: Gráfico elaborado pelo autor.

Dentre as ligas a base de ferro destacam-se os aços. Estes são os materiais de maior aplicação na indústria da construção mecânica. Essencialmente, os aços são ligas de ferro com teor de carbono de até 2,11% (em peso). De outra forma, os aços podem conter concentrações apreciáveis de outros elementos de liga e impurezas. Consideram-se usualmente dois tipos fundamentais de aços: a) os aços comuns, caracterizados como ligas ferro-carbono com a presença de certos elementos residuais; b) os aços ligados caracterizados como ligas ferro-carbono contendo outros elementos (Cr, Ni, Al, Mo, Nb, V, W, Co, Cu, dentre outros), intencionalmente adicionados de forma a possibilitar propriedades específicas, ou que apresentam os elementos residuais em teores acima dos que são considerados normais.

Os aços carbono de maior aplicação contêm de 0,1 a 1,5%C. Em geral, as impurezas encontradas são o fósforo, enxofre, manganês e silício, podendo se observar a presença de outros elementos como nitrogênio, oxigênio, estanho e alumínio. Os teores máximos para cada impureza dependem da aplicação a qual se destinará o aço. O fósforo e o enxofre são provenientes da matéria-prima e o manganês e o silício são utilizados no processo de fabricação e caracterizam-se como desoxidantes (Pedraza & Silva, 1989).

CLASSIFICAÇÃO DOS AÇOS QUANTO AO TEOR DE CARBONO

Os aços comuns são reunidos em três grupos segundo o teor de carbono presente. O primeiro grupo constitui os aços eutetóides que contêm cerca de 0,8 %C (em peso). São resistentes e muito pouco dúcteis. Quando resfriados lentamente do campo austenítico, apresentam uma microestrutura de 100% de perlita conforme mostrado na figura 2.

Figura 2 – Evolução da microestrutura no resfriamento lento de um aço eutetóide. A; austenitização do aço; Ponto B: início da formação da perlita a partir da austenita; (reação Υ↔α+ Fe3C); Ponto C: microestrutura final (perlita); Ponto D: detalhe da microestrutura mostrando as lamelas de ferrita e cementita na perlita. (500x; ataque nital 2%).

O segundo grupo refere-se aos aços hipoeutetóides que possuem um teor de carbono abaixo de 0,8%. Estes aços são macios e apresentam elevada ductilidade, boa soldabilidade e baixa resistência mecânica. A microestrutura representativa destes aços, quando resfriados lentamente, consiste em ferrita e perlita primária, conforme detalhado na figura 3.

Figura 3 – Evolução da microestrutura de um aço hipoeutetóide no resfriamento lento. Ponto A: austenitização do aço; Ponto B: início da formação da ferrita primária a partir da austenita; Ponto C: a reação Υ↔α+ Fe3C se inicia; Pontos D e E: microestrutura final de perlita e ferrita pró eutetóide – detalhe da microestrutura mostrando a ferrita primária envolvendo a perlita. (500x; ataque nital 2%)

O terceiro e último grupo representa os aços hipereutetóides, como teores de carbono entre 0,77 e 2,11% (em peso). A microestrutura, obtida no resfriamento lento da austenita, é constituída de cementita em alguns contornos dos grãos de perlita (figura 4).

Figura 4 – Evolução da microestrutura de um aço hipereutetóide com 1,05% de carbono no resfriamento lento. Ponto A: austenitização do aço; Ponto B: formação dos núcleos de cementita pró-eutetóide nos contornos da austenita; Ponto C: início da formação da perlita a partir da austenita; Ponto D: a reação se completa; Ponto E: detalhe da microestrutura mostrando a cementita primária no contorno da perlita. (500x; ataque nital 2%)

Aços comuns possuem a denominação 10XX de acordo com a SAE (Society Automotive Engineers), tendo igual denominação na AISI (American Iron and Steel Institute) e na ABNT (Associação Brasileira de Normas Técnicas), sendo os dois últimos algarismos referentes ao teor de carbono medido em centésimos de per cento.

MORFOLOGIA DA PERLITA

A transformação austenítica se transforma, no resfriamento lento, em temperaturas logo acima de 723°C, o produto da reação é igual ao previsto no diagrama de equilíbrio para um resfriamento contínuo e muito lento. Como pode ser visto na figura 5, as fases estáveis abaixo da temperatura eutetóide são ferrita e cementita, e a estrutura eutetóide é uma mistura dessas fases.

Figura 5 – Região eutetóide do diagrama ferro-cementita

Esse constituinte, denominado perlita, consiste de lamelas alternadas de cementita (Fe3C) e ferrita (Fea), sendo que a ferrita é a fase continua. As figuras 6a e 6b exemplificam a estrutura da perlita em um aço eutetóide, através de fotomicrografias da superfície de um aço eutetóide.. A figura 6b mostra com maior ampliação o trecho assinalado da figura 6a, detalhando a morfologia da perlita.

A perlita, por sua vez, não é uma fase, mas uma mistura de duas fases cementita e ferrita. No entanto, ela é um constituinte, porque tem um aspecto definido ao microscópio podendo ser claramente identificada em uma estrutura composta de diversos outros constituintes (HILL, 1985).

Figura 6 – Aço SAE 1080 recozido a 870oC durante 20 minutos: a) 400x de ampliação; b) Detalhe da figura anterior, ampliado 800x. Ataque nital 2%

Fonte: Laboratório de Materiais da Faculdade de Ciências Exatas do Centro Universitário Newton Paiva.

A razão entre as fases na perlita pode ser calculada empregando-se a regra da alavanca, conforme representado pelas equações 1 e 2.

Segundo HILL (HILL, 1985, p. 566), quando a austenita forma perlita em uma temperatura fixa, o espaçamento entre as lamelas adjacentes de cementita é aproximadamente constante. Durante a formação da perlita, núcleos de Fe3C, de diferentes orientações, se formam. Desta maneira, as colônias de perlita passam a apresentar diferentes orientações.

Considerando que as transformações que ocorrem no resfriamento lento estão de acordo com o descrito para a reação de transformação isotérmica da austenita em perlita, admite-se que para um resfriamento um pouco mais rápido (como no resfriamento ao ar), ocorram algumas transformações no diagrama de equilíbrio. Segundo HILL, estas modificações podem ser explicadas pela extrapolação de Hultgren no diagrama de equilíbrio ferro-cementita, ou seja, o aumento na taxa de resfriamento leva a uma alteração na posição das linhas deste diagrama, incluindo a mudança do ponto euteóide para valores menores do que no equilíbrio (figura 7) (HILL, 1982, p. 569).

Figura 7 – Extrapolação de Hultgren

Referência: Hill, 1982, p. 569.

METODOLOGIA

MATERIAIS

Foram adquiridas, em lojas de materiais metálicos, barras de aço SAE 1020, 1045, 1060, 1070 e 1080, acompanhadas de certificados de qualidade contendo as análises químicas dos elementos presentes, conforme mostrado na tabela 1.

Tabela 1 – Valores de composição química dos aços em estudo

MÉTODOS

Foram retiradas amostras das barras de aço com dimensões de cerca de 150 mm de comprimento. Estas amostras foram inicialmente aquecidas a 930°C durante 30 minutos e em seguida 02 (duas) amostras de cada aço foram resfriadas ao ar (normalização) e outras duas amostras de cada foram deixadas no interior do forno para um resfriamento muito lento, caracterizando o tratamento térmico de recozimento. Ensaios de dureza pelo método Vickers foram realizados nas barras tratadas termicamente.

Seções transversais e longitudinais das barras foram investigadas no exame micrográfico para avaliação da microestrutura dos aços, tanto no estado como recebido, quanto nos estados recozido e normalizado.

A partir das barras tratadas foram usinados corpos de prova de dimensões específicas para realização dos ensaios de tração conforme padrão apresentado na figura 8.

Figura 8 – Aspecto do corpo de prova para o ensaio de tração

As dimensões nominais dos corpos de prova estão apresentadas a seguir:

Tabela 2 – Dimensões nominais dos corpos de prova segundo norma Brasileira NBR 6152

(a) (b)

Figura 9 – a) Máquina universal de ensaio – WDW100 – E marca: TIME GROUP INC (Laboratório de Materiais da Faculdade de Ciências Exatas e Tecnológicas do Centro Universitário Newton Paiva); b) Microdurômetro digital HMV 2T – SHIMADZU (Laboratório de Materiais do Instituto Politécnico da Pontifícia Universidade Católica de Minas Gerais)

As figuras 9a e 9b apresentam a máquina universal e o durômetro utilizados nos ensaios de tração e de dureza, respectivamente.

As amostras embutidas para observação microscópica foram também utilizadas para ensaios de microdureza (P = 2,45 mN). Foram feitas impressões nos grãos de ferrita e de perlita.

RESULTADOS E DISCUSSÕES

Durante os ensaios de tração dos corpos de prova, foram obtidas as curvas de carga (KN) versus alongamento (mm). Os gráficos a seguir são representativos destes ensaios.

GRÁFICO 1 – Curvas de carga (KN) versus alongamento (mm) obtidas nos ensaios de tração de corpos de prova de aço SAE 1020 recozido e normalizado

Fonte: Ensaios realizados no Laboratório de Materiais da Faculdade de Ciências Exatas e Tecnológicas do Centro Universitário Newton Paiva.

Gráfico 2 – Curvas de carga (KN) versus Alongamento (mm) obtido experimentalmente nos ensaios de tração de corpos de prova cilíndricos de aços comum SAE 1020, 1045 e 1060, normalizados

Fonte: Ensaios realizados no Laboratório de Materiais da Faculdade de Ciências Exatas do Instituto Cultural Newton Paiva

Gráfico 3 – Curvas de carga (KN) versus Alongamento (mm) obtido experimentalmente nos ensaios de tração de corpos de prova cilíndricos de aços comum SAE 1020, 1045 e 1060, recozidos

Fonte: Ensaios realizados no Laboratório de Materiais da Faculdade de Ciências Exatas e Tecnológicas do Centro Universitário Newton Paiva

As tabelas 3 e 4 apresentam os dados obtidos nos ensaios de tração referentes aos gráficos 1, 2 e 3 e as propriedades mecânicas determinadas segundo a Norma Brasileira NBR 6152.

Tabela 3 – Dados obtidos no ensaio de tração de corpos de prova de aços recozidos

Fonte: Ensaios realizados no Laboratório de Materiais da Faculdade de Ciências Exatas e Tecnológicas do Centro Universitário Newton Paiva.

Tabela 4 – Dados obtidos no ensaio de tração de corpos de prova de aços normalizados

Fonte: Ensaios realizados no Laboratório de Materiais da Faculdade de Ciências Exatas do Centro Universitário Newton Paiva.

As figuras a seguir mostram as fotografias ópticas das superfícies dos aços recozidos e normalizados, obtidas no exame micrográfico.

(a) (b)

Figura 10 – Fotomicrografias do aço SAE 1045 resfriado no forno (recozido): a) ampliação de 400x;

b) ampliação de 800x. Ataque Nital 2%

(a) (b)

Figura 11 – Fotomicrografias do aço SAE 1045 resfriado ao ar (normalização): a) ampliação de 400x;

b) ampliação de 800x. Ataque Nital 2%

(a) (b)

Figura 12 – Fotomicrografias do aço SAE 1070 resfriado no forno (recozimento): a) ampliação de 400x;

b) ampliação de 800x. Ataque Nital 2%.

(a) (b)

Figura 13 – Fotomicrografias do aço SAE 1070 resfriado ao ar (normalização: a) ampliação de 400x;

b) ampliação de 800x. Ataque Nital 2%

Nas amostras preparadas para observação microscópica, foram feitas impressões de microdureza Víckers com carga de 2,45 mN (mili Newton). A figura 14 representa os ensaios de microdureza que foram realizados em todas as amostras.

(a) (b)

Figura 14 – Impressões de microdureza Vickers (P = 2,45 mN) em aços SAE 1045: a) aço recozido;

b) aço normalizado

Tabela 5 – Valores de microdureza obtidos nos aços em estudo representados pelas figuras 14a e 14b

Na determinação do novo ponto eutetóide, definido pelo aumento da taxa de resfriamento ao ar, em relação ao resfriamento no forno, foi tomado como referência o aço SAE 1045, uma vez que este possui um teor médio de carbono e quantidades relativas de fases (ferrita e perlita) razoavelmente equiparáveis. Neste sentido, qualquer alteração na relação quantitativa de fases presentes neste aço, devido a variação na taxa de resfriamento, seria facilmente percebida. Assim, de acordo com as figuras 10 e 11, observa-se que para o resfriamento no forno, a quantidade de perlita presente neste aço é de aproximadamente 55%. No entanto, para o resfriamento ao ar, esta quantidade cresce para cerca de 80%. Com a aplicação da regra da alavanca, o novo ponto eutetóide fica determinado como sendo em torno de 56% de carbono.

CONCLUSÕES

O principal constituinte de aços comuns resfriados lentamente no forno é a perlita. Em geral, este constituinte é formado através do resfriamento muito lento do aço, desde o campo austenítico até a temperatura ambiente. Com um ligeiro aumento da taxa de resfriamento de um aço hipoeutetóide, como ocorre no resfriamento ao ar, embora os constituintes formados sejam a perlita e a ferrita primária ou pró-eutetóide, ocorrem outras transformações significativas que vão desde a mudança do ponto eutetóide para valores mais baixos do que no equilíbrio, de 727°C para uma temperatura abaixo (727°C – DT) e para uma percentagem de carbono de 0,56% (em peso), até a obtenção de uma perlita mais fina.

Esta perlita fina apresenta uma maior quantidade de ferrita em relação à perlita obtida no resfriamento de equilíbrio. No entanto, isto não acarreta em uma queda na dureza da perlita e muito menos da dureza do aço como um todo, pois a isto esta associada uma redução na espessura das lamelas de ferrita e cementita na perlita, o que provoca uma redução no espaçamento interlamelar desta. De outra forma, ocorre uma significativa redução da quantidade relativa de ferrita pró-eutetóide, à qual a dureza do aço é muito mais sensível.

Estas mudanças acarretam em melhorias nas propriedades mecânicas do aço, tais como: aumento da dureza, resistência mecânica, tensão de escoamento e melhoria nos parâmetros de parâmetros de ductilidade (alongamento percentual após ruptura (A%) e redução percentual de área (Z%).

REFERÊNCIAS

CASTRO, U. D. Manual das aulas práticas. IPUC – PUC MINAS, Belo Horizonte, 2011.

CHIAVERINI, V. Aços e ferros fundidos. 7 ed. São Paulo: Ed. ABM, 2005.

CHIAVERINI, V. Tratamentos trérmicos das ligas ferrosas. Associação Brasileira de Metalurgia e Materiais. 2 ed. São Paulo: Ed. ABM,1987.

COLPAERT, H. Metalografia dos produtos siderúrgicos comuns. , 4 ed.São Paulo: Ed. Edgard Blücher, 1990.

REED-HILL, R. E. Princípios de metalurgia física. Rio de Janeiro: Ed.Guanabara Dois, 1988.

Pedraza, A. J., Coutinho, C. A., & Silva, E. M. Tratamento Térmico dos Aços. Belo Horizonte: UFMG, 1989.

NOTAS

1-Discentes do curso de Engenharia Mecânica, alunos de Iniciação Científica do Centro Universitário Newton Paiva.

2-Coordenador da pesquisa, Docente do Centro Universitário Newton Paiva.

3-Ductilidade: Característica que alguns materiais possuem de apresentar grande quantidade de deformação até a ruptura.